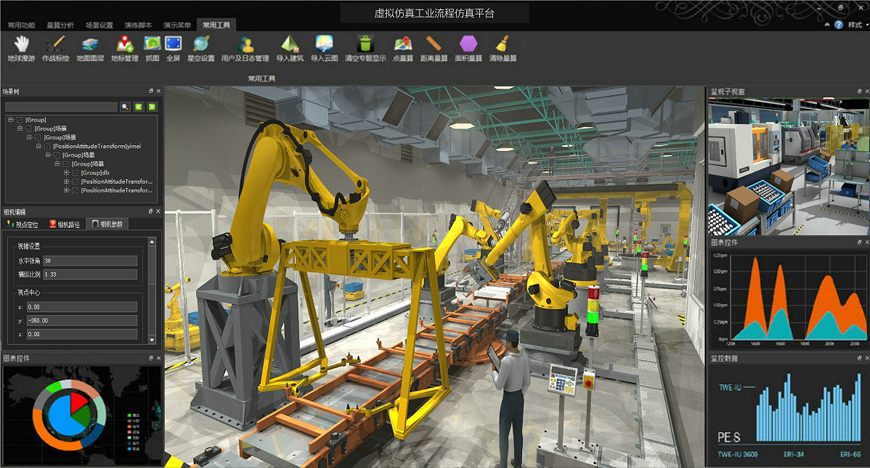

生产工艺流程仿真

系统利用虚拟现实技术对工业过程及工艺流程进行建模与仿真,可实现工业过程的三维可视化仿真、人机交互应用和数据集成,可为企业提高资源利用率、减少在制品积压、缩短生产周期、提高产品生产效率和市场竞争力,也可以为教学实验和仿真实训提供高度逼真的交互式三维可视化系统环境。

系统可实现数字化工厂的虚拟现实交互漫游、生产数据集成显示、信息检索查询、安全监测、指挥调度、生产设备可视化管理、人员定位管理、工艺流程和生产过程仿真等。

三维数字工厂教学资源库

系统内置一个内容丰富的3D数字化工厂教学资源库和相配套的教学指南库,配套图片、文字或动画视频等,包含多种典型工业企业的厂区和数字化生产线或装配线,包括离散型工业企业和连续型工业企业的生产工艺流程。

资源库中,每一个3D工厂生产线模型均按照1:1的比例和真实的布局创建。每一个组成部分和设备均根据真实的机械原理、机构联动方程、物理属性和仿真交互技术的要求创建,均为可编程、可交互的3D节点,可真实模拟的“动态工作过程和工作原理”,可为虚拟教学实验和仿真实训提供一个高度逼真的三维可视化样机原型。基于三维可视化仿真过程,教师可以更容易地表达和讲解,学生也能更轻松快捷的接受所学的知识内容。

离散工业企业工艺流程教学资源库

系统利用虚拟现实与三维可视化技术逼真的模拟离散型工业企业的生产工艺流程和工业过程,再现生产线的生产加工和物流过程。模拟仿真加工传送、加工设备及加工对象在加工过程中的运动及状态、加工过程的NC 代码驱动控制过程、零件加工过程、机器人操作手本身的特性和作业过程、工业成品的传送入库过程以及时序安排、资源分配、操作过程等各个环节。基于虚拟现实与三维可视化技术的模拟仿真,可覆盖电脑、汽车、集成电路、药品及工业用品制造等各个领域,为企业的安全生产、技术培训和教学管理提供了高效逼真的技术平台。

系统以仿真交互和数据驱动的方式模拟整个数字化工厂的生产运行全过程,用户可以在虚拟场景中漫游,进入各个生产车间,查看每个生产环节,观察其运行状态,并可利用六自由度交互设备进行操作交互,同时可实时打开相应的技术资料,如图片、文字或视频资料详细了解工厂不同环节、不同设备的运行原理。

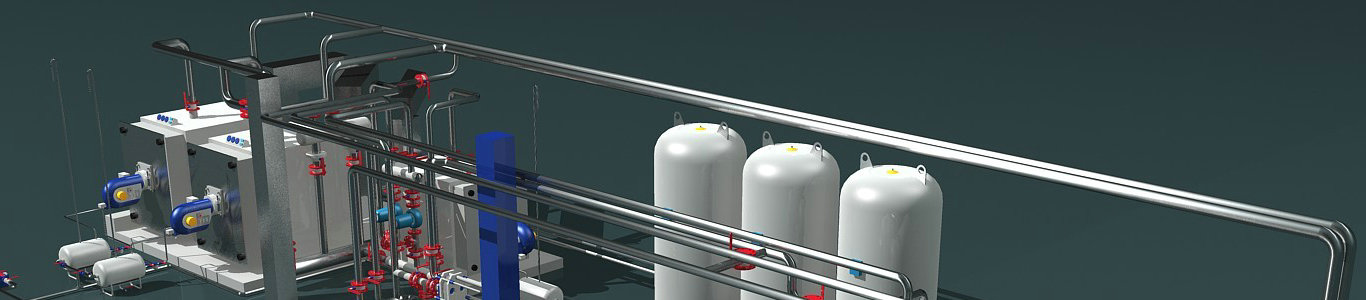

连续工业企业工艺流程仿真

系统以典型的石油炼化企业的生成过程为原型,采用虚拟现实和三维可视化技术,按照1:1的比例逼真地模拟各生产环节的物理和化学过程,再现连续型工业企业的整个生产工艺流程,流程覆盖常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整等典型的工艺过程,为企业安全生产和人员培训提供重要的技术支撑和教学、管理实训平台。

系统以仿真交互和数据驱动的方式模拟整个数字化工厂的生产运行全过程,用户可以在虚拟场景中漫游,进入各个生产车间,查看每个生产环节,观察其运行状态,并可利用六自由度交互设备进行操作交互,同时可实时打开相应的技术资料,如图片、文字或视频资料详细了解工厂不同环节、不同设备的运行原理。

工业机器人仿真实验

系统通过数学模型实现机器人等设备的仿真测试,包括机器人运动过程和动力学的仿真,机器人离线编程等,甚至实现整条生产线的几何仿真,可以帮助用户更好的进行车间布局设计教学。

教师或学生可根据工业机器人的工作属性和生产要求,利用“3D场景模型编辑器”事先设置编辑机器人的动力学属性,同时可对工业机器人进行编程控制和二次开发,输出运动方程。同时利用内置的“控制数据”接口,导入“机器人运动方程”,实现一对一地驱动每一个工业机器人的工作过程。学生可以利用这一功能,反复测试演练工业机器人的编程控制过程,提升机器人编程控制能力。

“工厂过程控制与运维操作”教学仿真实训

系统基于虚拟现实与实时交互技术开发,内置功能强大的多维交互模式,如:漫游、行走等模式,用户可以根据需要实时选择不同的模式、使用合适的交互设备与三维虚拟场景(3D工厂)进行实时交互,实现“过程控制与运维管理”的教学实验和仿真实训过程。

过程控制与仿真操作教学实训

基于上述交互功能,用户可以进入数字化工厂三维仿真场景进行“运维管理和交互操作仿真实训”。如:用户使用头盔显示器、沉浸式大屏幕投影系统及6自由度交互设备,进入虚拟厂区、车间和大型装备的内部,对设备装备、仪器仪表、电气电路等进行巡检查看、浏览检修,如:表针指示是否正常,设备的声音是否正常,设备温度是否正常。或按照教学实训要求,对生产线进行模拟操作,如:开启设备或电路、控制设备工作过程,验证操作步骤和理论方法,从而完成教学实验和仿真实训过程。

过程中,用户可以实时调阅系统内置的“运维指南”,运维指南将以多窗口的形式将文字、图片或视频显示在用户的眼前,用户按照生产和技术要求进行阅读、参考和比对分析,从而完成正确的“运维过程”,达到教学实训的目的。

多人协同交互操作仿真

系统内置的多人协同演练模块,可支持多人 “生产过程协同操作”教学实验和仿真训练。如:在一个实训室内,教师和学生每人可佩戴“头戴式显示器(VR眼镜系统)”,利用交互手柄,共同走进同一个虚拟的3D数字工厂,在大型位置追踪系统的辅助下实现多人协同交互和仿真实训。

每一个参与人员各自扮演不同的角色、负责不同的岗位职责,分工作业,各司其职、互动演练。参与人员可以在一个局域网内、也可以在互联网环境下,随时随地、不受时空限制地在“同一个场景中共同完成一个教学实训项目的仿真演练”。

运维管理教学实训

系统内置故障案例教学资源库,用户可根据教学实训要求打开相应的“故障案例情景模式”,比如:“停车、短路、磨损等故障案例,每个故障涉及多个“故障因子模型”。学员利用已有案例和“故障源模型”,根据内置的“运维指南”进行判断,并进行系统维护过程仿真实训。

系统具备多维交互功能功能,用户可利用虚拟现实系统设备,走进虚拟场景,检视装备结构和“故障点”,根据已有的理论知识和运维指南中的维修维护目录,分析故障成因并迅速判断,然后,打开内置的“维修维护工具”和运维指南,采用正确的维修维护措施,完成风电发电机的维修维护实训过程。

工业设备可视化教学

系统内置“装备可视化管理模块”,包括一个功能完备的多功能视景浏览器和一个小型数据库,构成3D数字化工厂三维场景的各种要素模型都被存储在这个数据库中,并被分层分类管理。用户可以根据需要实时浏览各种3D要素模型,如:数控机床、工业机器人、安全防护设备、运维工具设施等,可随时显示查看各设备的外观、组成结构,展现工作原理,还原工作过程中和运行状态等。

同时也可以读取每个3D工厂要素模型的各种数据,包括它们的逻辑关系和位置等,可以进行定位查询、数据显示和分层管理,逐级展示装备零部件的组成和结构关系。同时,可以利用“3D编辑”功能实时修改、更新相关的数据信息,并保存。

除了设备要素3D模型的展示管理功能之外,为适应教学实验需要,系统还为整个“3D数字化工厂”提供分层管理、逐级展示功能。用户可以根据需要选择显示整个“数字生产线”的一个部分、一个环节或一个流程。再现不同的零部件及子系统之间的结构组成、机构联动和系统工作过程,多视角、多维度地详细呈现整个“装备系统”的运行原理。对具体的环节进行教学实验,以互动教学的方式多角度、全方位的展现生产线的工作原理和系统工作流程。

每一个设备或子系统的工艺流程仿真过程,均配套相应的“文字、图片和视频讲解”,用户可以根据需要实时调阅、参考,为3D数字化工厂的仿真教学过程提供的技术支撑。

多源数据集成

系统提供一个面向对象的灵活开放的模块化数据接口,用户可以根据需要实时接入各种生产数据或控制软件,驱动控制“数字化工厂”三维场景模型,接入数据驱动后的三维场景会按照数据的属性,真实模拟整个生产加工过程。

过程中,系统按照“数字化工厂”的生产逻辑关系模拟生产过程和动态场景,每一个装备部件和生产环节均为矢量化、可交互的三维模型节点,用户可以通过编程或控制软件,来驱动和控制三维数字工厂的生产过程和工艺流程。

同时每个装备部件和控制节点均经过“功能和数据属性编辑”,并与管理数据对接,形成固定的数据库模型,用户可以根据这些装备部件和节点的功能属性和数据库特征接入相应的生产数据,以驱动和控制整个仿真场景和部分场景的动态生成过程,如:工业机器人、设备开关、机器设备、物流传送系统等,最终形成一个根据真实生产数据驱动的“数字化工厂三维仿真系统”。