工业过程与工艺流程仿真

工业流程虚拟仿真系统主要运用虚拟仿真技术为企业提高资源利用率、减少在制品积压、缩短生产周期、提高产品生产效率和市场竞争力。工艺流程虚拟现实仿真适用于离散型工业企生产和连续型工业企业的生产工艺流程。

系统开发过程中,黎明视景技术团队利用虚拟现实技术对工业过程及工艺流程进行建模与仿真,实现工业过程的三维可视化呈现和实时人机交互应用,已被广泛用于产品设计、制造工艺、制造系统生成管理等多个领域。

虚拟现实与可视化工业流程仿真模型

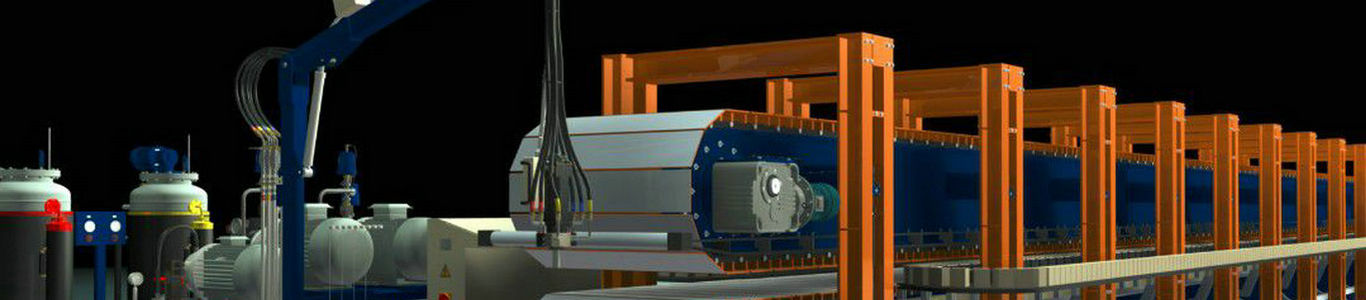

离散工业企业工艺流程仿真

离散型工艺流程仿真主要利用虚拟现实与三维可视化技术逼真的模拟工业企业的生产工艺流程和工业过程,再现生产线将不同的部件件及子系统装配加工成较大型工业产品和系统的过程。仿真内容覆盖:加工部件的获取传送、仿真加工设备及加工对象在加工过程中的运动及状态、加工过程的NC 代码驱动控制过程、三维实时动画模拟零件加工过程、机器人操作手本身的特性和作业过程仿真、工业成品的传送入库过程以及时序安排、资源分配、操作过程监视等各个环节。虚拟现实与三维可视化技术可覆盖电脑、汽车、集成电路、药品及工业用品制造等各个领域,为企业的安全生产、技术培训和教学管理提供了高效逼真的技术平台。

离散工艺流程仿真内容

- 以指定的离散型工业生产线为原型,构建一套1:1的虚拟现实生产线场景模型,生成一个完整的交互式的机器人仿真作业环境,包括从零部件配送到成品进入立体仓库的全部工业过程。

- 零部件三维重建、管理配送过程仿真。

- 1:1的生产线三维可视化复原重建。

- 成品入库配送与立体仓库运行可视化。

- 机器人过程运动控制与加工作业仿真模块:按照机器人的零配件关系建立机构的分解模型及机构运动过程仿真模型,并根据需要建立模型不同层级的节点关系和透明关系。

- 按照工业环节的特性和教学需要,实现生产线和工业装备的实时虚拟装配。

- 交互式三维作业场景浏览与控制。

- 支持基于数学模型的动力学映射仿真。

- 支持6自由度机构联动控制仿真。

- 支持碰撞干涉检查与反馈。

- 支持远程遥远操作控制。

- 采用基于3D模型自动识别技术的数据属性定义算法,可实现数字化工厂生产线的自由组态和装配。

- 支持基于数字化工厂生产线模型的装配关系和组态属性定义。

- 系统内置仿真数据接口模块,可实现基于远程仿真数据驱动的生产线动态协同仿真。

- 机器人可根据不同的运动方程,实现指定的作业任务。

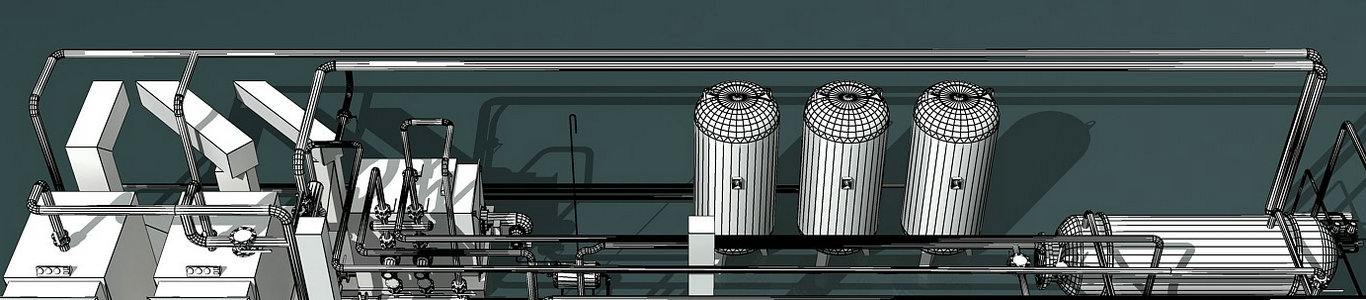

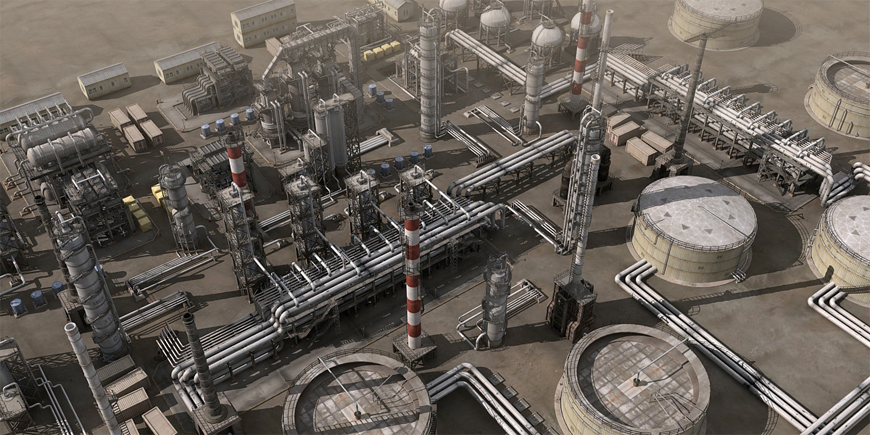

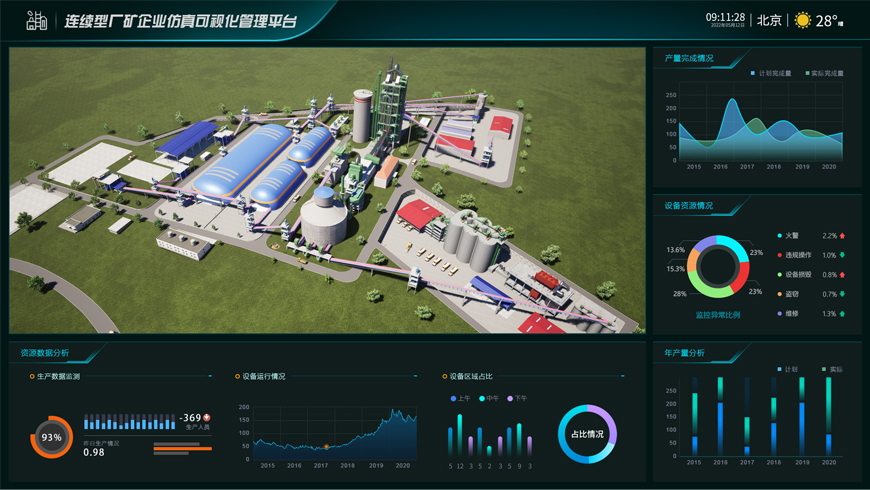

连续工业企业工艺流程仿真

连续工业流程仿真以典型的石油炼化企业的生成过程为原型,采用虚拟现实和三维可视化技术,按照1:1的比例逼真地模拟各生产环节的物理和化学过程,再现连续工业企业的整个生产工艺流程,流程覆盖常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整等典型的工艺过程,为企业安全生产和人员培训提供重要的而技术支撑和教学、管理实训平台。

大型连续型生产工艺流程仿真

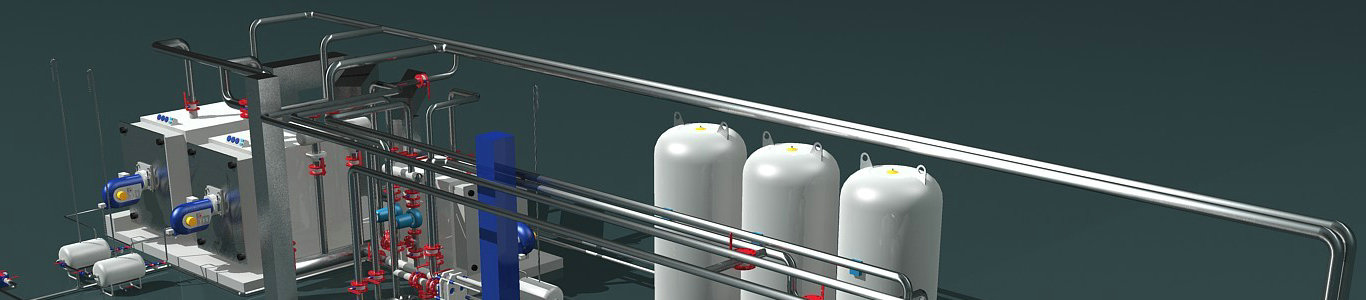

小型连续型工艺流程仿真

连续型工艺流程仿真内容

- 以指定的炼油化工厂区为原型,采用虚拟现实技术构建可编程控制的石油化工生产工艺流程及工业过程的三维可视化仿真。

- 仿真工艺流程覆盖常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整等全过程。

- 生产线三维仿真设备装置包括:常减压装置、再生器、提升管反应器、沉降器、主三机(风机、气压机、增压机)、三阀(单动滑阀、双动滑阀、塞阀)、焦炭塔、除焦设备、无焰燃烧炉、加热炉、反应器、高压低压分离器、汽提塔。

- 构建设备装置数据库,可实时调用零部件进行生产线虚拟装配,支持碰撞干涉检查与反馈。

- 采用基于3D模型自动识别技术的数据属性定义,可实现自由组态和装配。

- 支持基于数字化工厂生产线模型的装配关系和组态属性定义。

- 内置分布式灾害逃生协同仿真模块和人体行为学仿真数据接口,支持10个用户节点的分布式动态仿真和行为结果输出,支持用户视角和第三人称视角定义和多视角布局定义。

- 内置参数化仪器仪表可视化模块,支持仿真数据库的实时驱动、协同仿真与可视化显示。